ADDINOLi määrdeained

ADDINOLi määrdeained vastavad kõrgeimatele nõuetele. Pakume laia tootevalikut tööstusseadmetele ja mootorsõidukitele. Tutvuge lähemalt erinevate kasutusvaldkondadega või leidke sobiv määrdeaine meie Oil-Finderi abil.

Kes aga tahab üleüldiselt määrdeainetest rohkem teada saada, võib järgnevalt lugeda nende koostise, omaduste ja ülesannete kohta.

Huvitavat lugemist määrdeainetest

Ülesanded | Tootmine | Omadused | Koostis | Viskoossus | Õli vananemine | Vanaõli käitlemine

Määrdeaine ülesanded

Määrdeainete esmane ülesanne on vähendada hõõrdumist ja eraldada üksteisest kahte teineteisega kokku puutuvat tahket keha. Nii kindlustatakse sujuv tööprotsess ja vähendatakse ebasoovitavaid kõrvanähte, nagu pindade kulumist või kuumenemist.

Kahe keha kokkupuutel tekivad materjalile väikesed ebatasasused, mis suurendavad liikumistakistust hõõrdepaari vahel ja põhjustavad hõõrdepindade kulumist. Määrdeained aeglustavad seda protsessi ja hoolitsevad mootorite, transmissioonide või hüdrosüsteemide pika tööea eest.

Kokkuvõttes on määrdeainete tähtsaimad ülesanded:

- määrimine: vähendada hõõrdumist ja kulumist

- jahutamine: juhtida ära hõõrdesoojust

- korrosioonikaitse: kaitsta materjali korrosiooni eest

- puhastamine: juhtida mustus ja põlemisjäägid filtrisse

- transportimine: varustada materjali manustega

- tihendamine: tihendada kriitilistes sõlmedes lõtkusid

- jõu ülekanne: nt roolivõimendis, hüdrosüsteemis

Määrdeained peavad hõõrdepaare võimalikult hästi üksteisest eraldama

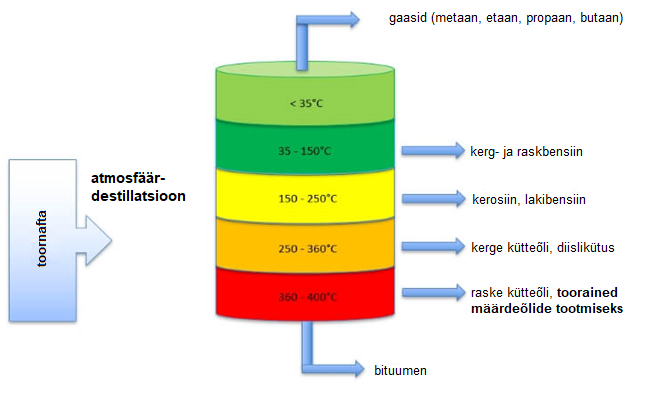

Määrdeainete tootmine

Määrdeainete tootmiseks vajalikud baasõlid saadakse naftast. Nafta koosneb süsivesinikest, mida on võimalik keemiliselt töödeldes fraktsioneerida ehk lahutada üksikosadeks. Toornafta destilleerimisel atmosfäärirõhul eralduvad kindlates temperatuurivahemikes erinevad lõppsaadused. Kuumutamise, aurutamise ja kondenseerimise tagajärjel laguneb nafta üksikuteks koostisosadeks. Nii saadakse maagaas, bensiin, diislikütus, määrdeõlid ja tõrv. Gaasid, nagu metaan, koosnevad lihtsatest süsiniku ja vesiniku ühenditest (CH4). Bensiin on juba veidi keerulisema ülesehitusega, koosnedes 5–12 süsiniku aatomist. Määrdeõlides ulatub süsiniku aatomite arv 20-st kuni 35-ni. Bituumenid on väga pika ahelaga, koosnedes üle 80-st süsiniku aatomist.

Nafta destilleerimise saadused

Kvaliteetsema baastoote saamiseks tuleb nafta destillaat veelkord rafineerida. Mida puhtam on süsiniku ja vesiniku ühend, seda tõhusamalt õli toimib. Rafineerimine parandab määrdeõli vananemiskindlust ja külmvoolavust ning vähendab temperatuurisõltuvust.

Määrdeainete jaoks vajalikke baasõlisid saadakse nt vaakumdestillatsiooni teel

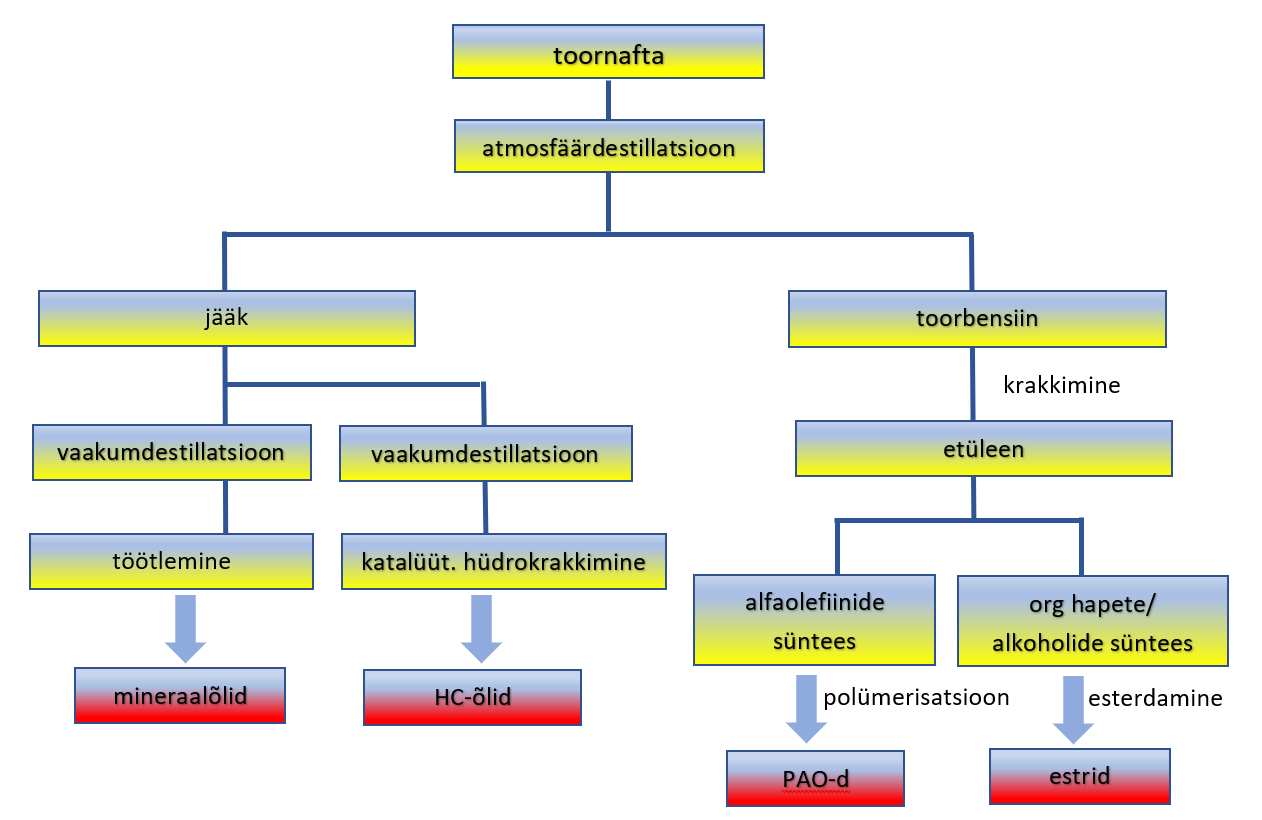

Krakkimise või hüdrokrakkimisega muudetakse toornafta vähem väärtuslikud koostisosad väärtuslikeks määrdeaineteks. Krakkimisel lõhutakse 5–12 süsiniku aatomiga süsivesiniku molekulid gaasi molekulide suuruseks (C2 ja C3). Neist toodetakse hiljem polümerisatsiooni teel sünteetilisi baasõlisid, nagu PAO, PIB või PIO.

Hüdrokrakkimine tähendab pika ahelaga molekulide (>C35) lõhkumist õli molekulide suuruseks (C20 kuni C35). Lõhutud kohtades liitub vesiniku aatom süsiniku aatomiga, täites molekuli struktuuri tekkinud lüngad.

Enne määrdeõlide arendamist on vaja nafta maa seest kätte saada

Erinevatest baasõlidest sõltuvad määrdeaine omadused

Määrdeained koosnevad baasõlidest ja manustest, mille kombineerimine sõltub õli kasutusalast. Baasõli põhilised kvaliteedinäitajad on viskoossus, rafineerimisaste ja eeltöötlus. Nagu juba mainitud sai, eristatakse baasõlide puhul mineraalõlisid (saadud toornaftast) ja sünteesõlisid (toodetud tehislikult). Kuna autotööstus püüdleb heitkoguste ning kütuse- ja õlikulu vähendamise, pikemate õlivahetusvälpade ja määrdeainete pikema kasutusea poole, on vaja järjest tõhusamaid baasõlisid, mille märksõnadeks on madal väävlisisaldus, termiline stabiilsus ja homogeensus.

Määrdeainete puhul on olulised näitajad:

Ameerika Naftainstituut API (American Petroleum Institute) on andnud erinevate baasõlide kategoriseerimiseks ja paremaks võrdlemiseks välja eraldi klassifikatsiooni.

| Rühm | Viskoossusindeks (VI) | Küllastunud süsivesinikud | Väävlisisaldus (%) | Kirjeldus |

|---|---|---|---|---|

| I | 80-120 | < 90 | > 0,03 | • väheselt töödeldud mineraalõlid • parafiinid või nafteenid • sobivad vähenõudlikeks kasutusaladeks |

| I | 80-120 | ≥ 90 | ≤ 0,03 | • hüdrokrakkimise teel saadud mineraalõlid, millel on paremad omadused • pro: aurustuvus, oksüdatsioonikindlus, leekpunkt • contra: madaltemperatuurilised omadused, survetaluvus |

| III | > 120 | ≥ 90 | ≤ 0,03 | • tugeva hüdrokrakkimise teel saadud väga heade omadustega mineraalõlid • molekulide stabiilsus ja ühesugusus • sünteesõlide sarnane puhtus |

| IV | – | – | – | • keemiliselt sünteesitud polüalfaolefiinid (PAO) • kõrge jõudlusega sünteetilised määrdeained |

| V | – | – | – | • hõlmab kõiki baasõlisid, mis ei liigitu esimesse nelja klassi • kasutatakse manuste tootmiseks • nt estrid ja polüestrid |

Mineraal- vs sünteesõli

Mineraalsete baasõlide (I–III rühma) puhul on oluline, et nad sisaldaksid vähe väävlit, kuna väävel soodustab saasteainena õlis hapete teket. Lisaks peab süsiniku ja vesiniku ühenditel olema kõrge küllastusaste. See tähendab seda, et ühendid on ideaalis kinnise ehk tsüklilise ahelaga ega seo enda külge vabu aatomeid. Vastasel juhul paigutuvad vabadesse kohtadesse hapniku aatomid, mis kiirendaksid omakorda õli vananemisprotsessi. Kõrge viskoossusindeks (VI) on oluline määrdeaine temperatuurikindluse tagamiseks. Mida kõrgem on viskoossusindeks, seda paremini määrib õli madalatel ja kõrgetel temperatuuridel. Eriti tähtis on see mootoriõlide puhul, kuna need peavad ühtlaselt hästi voolama nii madalatel välistemperatuuridel kui ka kõrgetel mootori töötemperatuuridel. Mineraalõli all peetakse silmas naftast saadud õli. Selleks on vaja naftat destilleerimis- ja rafineerimisprotsessidega parendada. Naftas leiduvate ühendite kombinatsioon on juhuslik ja sõltub naftaallikast. Eri leiukohtadest pärit nafta koostis võib olla väga erinev.

IV ja V rühma baasõlid on kõrge viskoossusindeksiga, küllastunud ja väävlivabad. Tulenevalt sellest on need õlid väga vananemis- ja temperatuurikindlad, kuid nende tootmine on tunduvalt kallim. Sünteesõli on võimalik samuti saada naftast, aga ka söest või taimeõlidest. Selleks pannakse lühikestest süsivesinikahelatest (C2H4 või C3H6) kokku pikema ahelaga õli molekulid. Sünteesõli ei pea koosnema ainult süsinikust ja vesinikust. See võib sisaldada ka hapnikku (sünteetilised estrid, polüglükoolid), fosforit (fosforhappe estrid) või räni (silikoonõlid). Molekulaarne struktuur saadakse keemilise töötlusprotsessi tulemusel. Eesmärk on moodustada homogeensed struktuurid ilma ebasoovitavate lisaaineteta.

| Eelised | Puudused | |

|---|---|---|

| mineraalõli | • soodsam toota | • suur aurustumiskadu kõrgetel temperatuuridel • külmvoolavust tuleb enamasti parandada manustega • kitsa kasutusalaga monoviskoossed õlid VI-ga 90–100 |

| sünteesõli | • ühtlane koostis • vananemiskindlus • väike aurustumiskadu • multiviskoossed õlid VI-ga 130–150 • hea külmkäivitus kuni -40 °C |

• kõrgemad tootmiskulud pikema ja keerukama tootmisprotsessi tõttu |

Määrdeainete koostis

Võimalikult hea kvaliteediga baasõlidele, mis mõjutavad suuresti lõpptoote jõudlust, lisatakse manuseid. Peale baasõlide omaduste parandamise ja tugevdamise annavad manused neile ka uusi omadusi juurde.

Levinud manused määrdeainetes on:

- korrosioonitõrjemanused

- oksüdatsiooniinhibiitorid

- kulumisvastased manused

- detergendid/dispergandid

- VI parendid

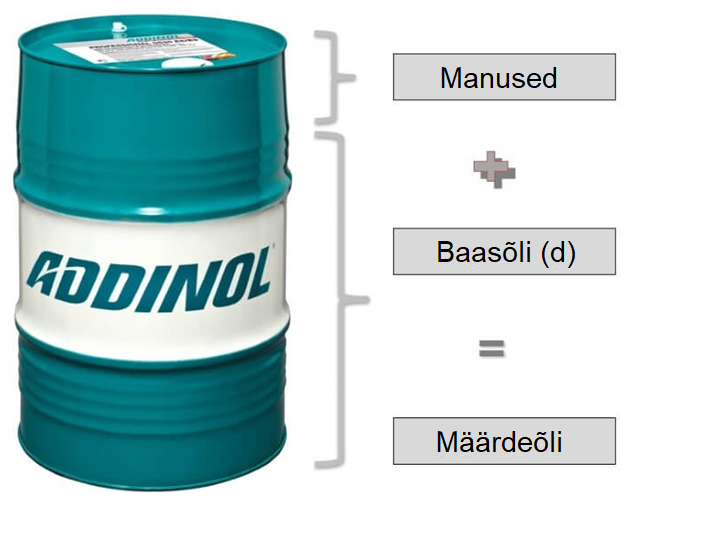

Määrdeained koosnevad puhastest baasõlidest ja manustest, mis valitakse õli kasutusala järgi. Määrdeaine põhikomponent on alati baasõli, manused moodustavad määrdeaine koostisest 10–20%. Erandjuhtudel võib manuste sisaldus ulatuda kuni 30%-ni.

Lihtne valem: määrdeõli = baasõlid + manused

Määrdeainete viskoossus

Viskoossus on õli molekulide sisehõõrdumise mõõt voolamisel. Viskoossus sõltub temperatuurist:

- külmade õlide sisehõõrdetegur on suur ja viskoossus seega suur

- soojade õlide sisehõõrdetegur on väiksem ja viskoossus seega väike

Niisiis kirjeldab viskoossus seda, kui paks või vedel määrdeaine on. Viskoossus pole iseenesest kvaliteedi näitaja. Olenevalt kasutusalast on vaja kas väikse või suure viskoossusega määrdeaineid.

Õli vananemine

Pideva koormuse, loomuliku vananemise ja muude mõjude tõttu väsib määrdeaine ühel hetkel ära.

Määrdeainete kõlbmatuks muutumise kõige sagedasemad põhjused on:

- viskoossuse muutumine kuuma/külma tõttu

- keemiline saastumine hapetega

- oksüdeerumine

- gaasi ja vee sisaldumine õlis

- saastumine osakestega

- manuste lagunemine ja õli omaduste ammendumine

Sellisel juhul on viimane aeg õli ära vahetada, kui ei taheta riskida hõõrdepaaride kahjustamisega ja soovitakse kindlustada detailide tõhus määrimine. Enamasti annab õlivahetusvälbad ette masinatootja. Samas on ka võimalik lasta õli omadusi analüüsida laboris, et saada teada õige aeg õli vahetamiseks.

Tugevalt määrdunud õli, mis on olnud pikemat aega kasutusel

Vanaõli käitlemine

Kui juhtub, et määrdeaine ei toimi enam nii, nagu vaja, tekib küsimus, mida teha läbitöötanud õliga. Kindlasti ei tohi vanaõli visata muude olmejäätmete hulka ega valada kanalisatsiooni. Juba väike kogus keskkonda voolanud õli võib reostada tuhandeid liitreid põhjavett. Keskkonnakahju tekitamise eest on ette nähtud kõrged trahvid. Kõige turvalisem ja keskkonnasõbralikum viis vanaõlist vabanemiseks on koguda läbitöötanud õli purunemiskindlasse nõusse ja toimetada ohtlike jäätmete käitlusluba omava jäätmekäitleja kätte. Jälgige, et määrdeaine ei seguneks seejuures muude ainetega. Samuti tuleks vältida eri liiki vanaõlide kokku valamist.

Vanaõli käitlemisel peab järgima vanaõli käitlusnõudeid